碳化硅(SiC)作为备受瞩目的第三代半导体材料,具备很多优越性能。例如,它能够承受高电场、耐高温,非常适合用于高温电子器件和功率电子器件;同时,它具备高杨氏模量和密度比,适合构建高频和高品质因子的机械谐振器;此外,SiC还拥有优越的化学惰性,适用于制备在极端温度或腐蚀性物质环境中工作的传感器。

然而,SiC的微纳制造,尤其是刻蚀,一直面临巨大挑战。由于Si-C共价键非常强,难以被破坏,一般的化学试剂很难湿法刻蚀SiC。采用反应等离子体刻蚀或者感应耦合等离子体刻蚀需要昂贵设备和有毒且危险的特种气体,并且存在由于副产物造成的“微掩膜”现象,导致粗糙表面;而电化学刻蚀以及金属辅助的化学刻蚀也容易造成粗糙甚至多孔表面,不利于制造需要光滑表面的器件,例如光学波导或谐振器等。

针对SiC高质量微纳制造的挑战,图书馆VIP微纳研究与制造中心温晓镭高级工程师 与 浙江大学海宁国际校区ZJUI学院胡欢长聘副教授 联合研发了一种名为氦离子增强刻蚀技术(helium ion-bombardment-enhanced etching, HIBEE)的新型SiC湿法刻蚀方法。该方法利用适当能量和剂量的聚焦氦离子束破坏SiC的晶格,产生图形化的缺陷分布,再利用普通的化学试剂例如氢氟酸和过氧化氢混合溶液进行湿法刻蚀,可实现纳米级精度的任意图形刻蚀。采用该工艺获得的刻蚀表面粗糙度可达0.9nm左右,相比传统电化学或金属辅助的刻蚀方法提高了2个数量级,因此有利于构建高质量的SiC微纳器件例如机械谐振器和微纳光学器件。该技术对SiC晶型没有限制,因此可实现4H-SiC、6H-SiC等不同晶型器件的加工;并且无需使用光刻胶,能够在不规则衬底和曲面衬底上、甚至已有的微结构上制造出纳米结构;此外,由于氦离子和SiC的相互作用体积呈水滴形,自然形成掏空结构,能够直接在SiC块材衬底上做出纳米悬臂结构,而无需任何牺牲层或外延层,大大减少了工艺复杂度。

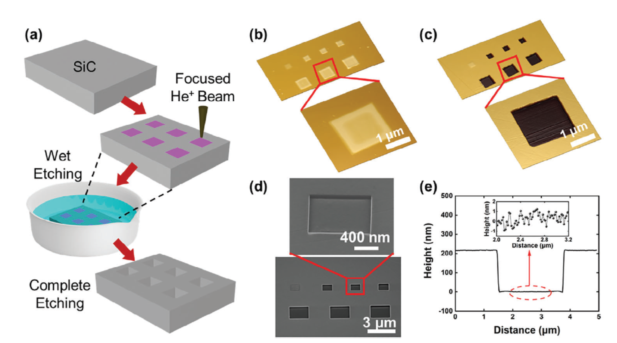

图1(a) 聚焦氦离子束辅助的SiC刻蚀工艺流程图;(b) 聚焦氦离子束辐照过的4个1um x 1um (剂量分别为5, 10, 20, 30 x 1016 cm-2)和 3个 2 um x 2 um大小(剂量分别为5, 10, 30 x 1016 cm-2)的矩形区域的SiC衬底原子力显微镜表面形貌图;(c,d)湿法刻蚀之后的SiC衬底的原子力显微镜表面形貌图和扫描电子显微镜图片; (e) 原子力显微镜扫描第二个2 µm x 2µm大小的碳化硅微坑的剖面形貌图,显示粗糙度为0.9 nm。

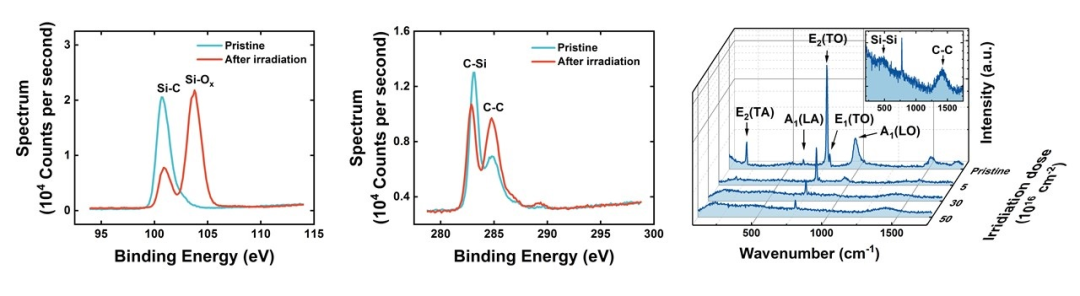

图2 XPS(左一、左二)及Raman(右一)表征结果显示SiC在氦离子注入前后化学键和特征振动峰的变化,氦离子的注入引入了大量晶格缺陷,改变了注入区内SiC的化学活性,从而得以实现湿法刻蚀。

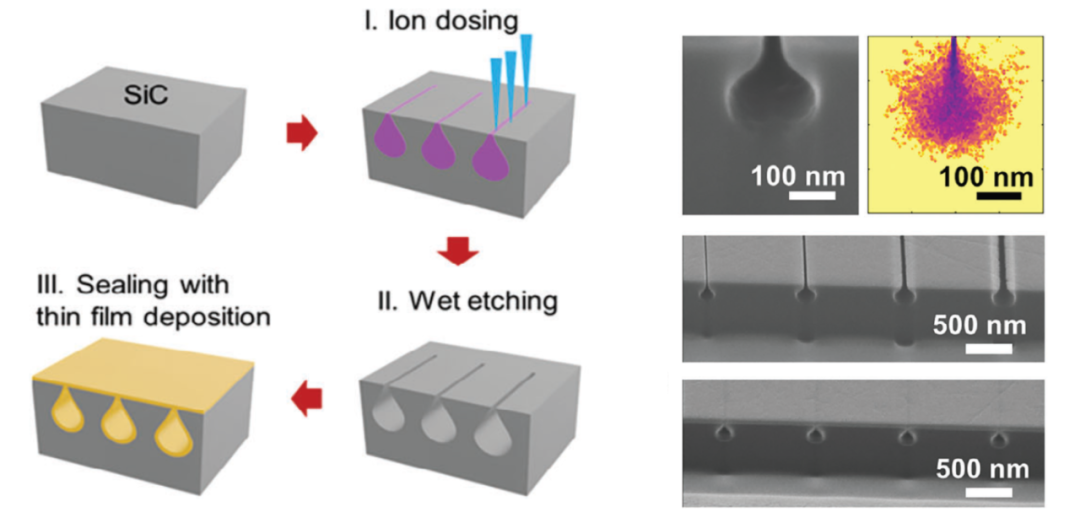

图3 直接在SiC衬底上制造水滴形自组装纳米流体沟道。利用蒙特卡洛仿真氦离子注入SiC衬底的过程,揭示了在注入过程中,氦离子会横向扩散,最终形成一个水滴形交互区域,这个区域会被湿法刻蚀去除,形成上窄下宽纳米沟道,通过沉积一层薄膜例如原子层沉积(ALD)可以形成自封口纳米沟道。

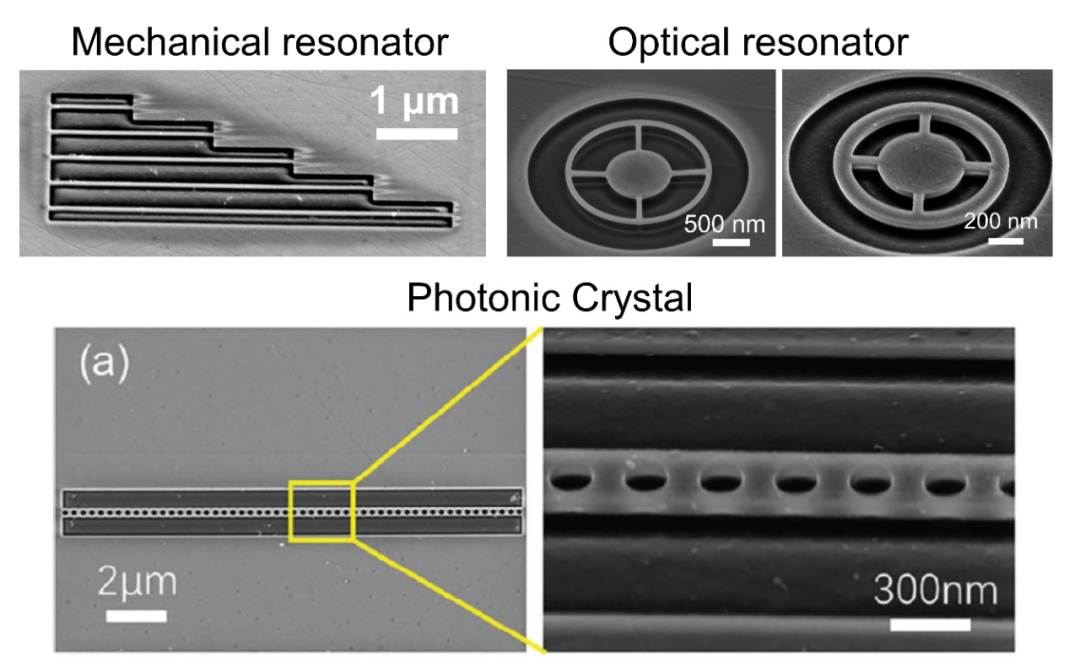

图4 利用氦离子辅助刻蚀技术制造的三种不同类型的SiC纳米器件:机械谐振器,光学谐振器和光子晶体。都是利用了氦离子和SiC衬底互相作用形成的水滴形区域,实现了对衬底的侧向钻刻,自然形成悬臂结构。

团队研发了一种新型的SiC湿法刻蚀技术,可获得粗糙度小于1nm的高精度刻蚀结果,且不受SiC晶型限制,无需掩模版、光刻胶和牺牲层。这项研究的成功意味着科学家们现在能够更简化和高效地制造高质量的SiC纳米器件,尤其是具有广泛应用前景的4H-SiC悬臂梁结构。这对于设计和制造高性能SiC器件具有重要意义,将促进SiC材料的应用和发展,为未来的光电子器件设计制造和能源技术发展提供了新的可能性。

论文信息:

Helium Ion-Assisted Wet Etching of Silicon Carbide with Extremely Low Roughness for High-Quality Nanofabrication

Xiaolei Wen*, Lansheng Zhang, Xiuxia Wang, Lin Chen, Jian Sun, Huan Hu*

Small Methods

DOI: 10.1002/smtd.202301364